宜昌猇亭区一批企业挤进高端供应链

湖北日报2021-04-08 11:24:17

原标题:改写纽扣锂电池生产方式 量产0.18毫米超薄玻璃 猇亭一批企业挤进高端供应链

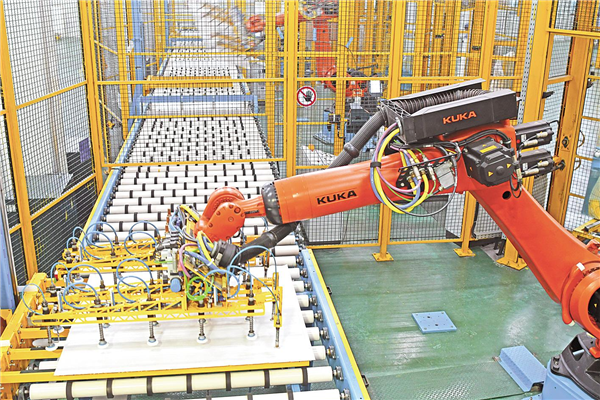

南玻光电玻璃有限公司自动化生产线。(湖北日报全媒记者 刘曙松 摄)

宜昌力佳科技有限公司,工人正在电容车间生产锂离子扣式超级电容。(湖北日报全媒记者 刘曙松 摄)

阅读提要

宜昌市猇亭区作为老工业基地,依靠持续技改和科技创新,推动传统优势企业提档升级,打入高端供应链,抢得细分市场话语权,在新起点上焕发勃勃生机。

位于猇亭区的湖北兴福电子材料有限公司,年产1万吨电子级硫酸扩产项目实现达产,“目前订单爆满,供不应求。”公司生产科长廖义介绍,经过12年深耕细作,公司电子级硫酸、磷酸、混酸等电子化学品,成功打破国际巨头垄断,成为国内外芯片产业链上的“抢手货”。

起帆电缆通过自主研发,推出海底电缆新产品,“订单已排到了8月份,今年将冲击15亿元销售目标。”

抢得细分市场话语权后,猇亭多家企业发展势头强劲,订单爆满。

猇亭区委书记杨卫华表示,全区正聚焦电子化学品、有机硅新材料、新能源汽车、集成电路等方向,规划建设一批行业技术创新服务平台,打好科技创新“组合拳”,努力打造千亿园区。

上万次实验改写锂电池生产

3月31日,位于猇亭区的宜昌力佳科技有限公司,技术人员再次前往江苏一家设备生产企业进行技术沟通,争取在今年10月份为力佳科技生产出高速线项目设备,助力力佳科技迅速提高效率和产能。

回想起高速线项目的研发过程,力佳科技公司董事长王建感慨万千:“市场不会等待落后者,不创新就没有生路。”作为锂锰扣式电池领域的隐形冠军,力佳科技是电池行业标准的起草与制定单位之一,其产品在ETC纽扣电池市场占比超过80%,在银行刷卡机中使用总量占55%。

去年6月,公司高速线项目研发被提上日程,电池生产从一分钟100枚增加到300枚,如何实现?研发团队将目标聚焦到重塑生产流程上。

锂电池生产中,必须让正极在电液中浸泡几分钟,假如能够缩短浸泡时间,就能提高生产效率。这意味着颠覆行业通行做法,难度系数极高。

研发团队从正极入手,制作各种配方添加剂以改变正极性能。经过近一年研发,上万次试验,最终找到了解决方案:增加一种特殊的添加剂,使正极电液从传统的浸泡式,更改为流水线上直接注入式,从浸泡几分钟缩短至只需注入30秒,生产效率大大提高。

高速线项目研发同时,高温电池项目研发也在同步进行。普通电池在125℃高温下最多坚持2小时,但力佳科技不满足于此,“在高温条件下,我们的产品要持续使用100小时,甚至1000小时。”王建说,公司经过近十年艰难探索,不断试错,终于找到了合适的添加剂,让电池内多种化学原材料在高温中保持稳定,高温电池项目在去年10月份达到量产条件。

近年来,力佳科技公司在研发上的投入每年递增,去年共投入3000多万元用于研发和技改。虽有疫情,公司依然保持强劲的发展势头,2020年年产值达2.2亿元,较上年增长了10%,今年产值预计再增长50%。

练就量产0.18毫米超薄玻璃“神技”

3月30日,宜昌南玻光电公司生产车间内,堆垛区一排排机械手臂从生产线上抓起玻璃,平稳地放置在预制堆垛上;切裁区内智能化生产线上0.33毫米的超薄电子玻璃“行走”在传动线上,电脑屏幕实时显示各项监测数据,随着玻璃下线,玻璃信息打印完毕。

过去,国内超薄电子玻璃基板的市场被国外企业垄断,大规模浮法生产量产纪录为0.2毫米。玻璃越薄,技术难度越大,每薄0.1毫米,生产线的稳定性和精确度都要成倍增加。要打破国外企业的垄断,突破技术瓶颈,首先要突破0.2毫米。

“玻璃有收缩率,从传统浮法工艺上来说,0.25毫米是极限,突破0.2毫米困难重重。”回忆当时情景,公司研发工程师李恒建告诉湖北日报全媒记者,超薄玻璃采用的是浮法加工工艺,玻璃液从窑中出来浮在锡面上摊薄,在温度场的精确控制下拉制成为所需厚度的超薄玻璃。玻璃的厚薄差、气泡数量等指标必须严格控制,这些都是需要攻破的核心技术。在总经理孙亚明的带领下,公司向“卡脖子”技术打响攻坚战。

研发团队遇到一个又一个困难——玻璃太薄,拉边机机头和机齿在咬合的过程中,玻璃很容易击穿,液态金属锡漫上来,和玻璃融合在一起,玻璃直接报废;玻璃厚度薄,在传动过程中控制不精确的话会发生玻璃板断裂,造成玻璃液在锡槽中堆积……科研团队不断尝试,最终成功掌握玻璃液流精准调控技术,一举解决了浮法超薄玻璃在成型过程中的厚薄差以及波纹度难题,提升了超薄电子玻璃的成品率。0.18毫米超薄电子玻璃达标量产,日产量达到1万平方米,成功进入国内高端市场。

创新让宜昌南玻光电公司产品订单快速增长,去年净利润翻了一番,产品综合毛利率同比上升25个百分点。(湖北日报全媒记者 张乐克 通讯员 谭雪姣)