- 鄂州葛店:工厂里面“造房子”

- 湖北日报 2019-03-21 13:31:55

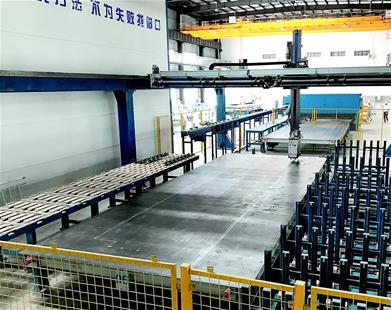

图为:电脑控制的机械臂在承台上画出构件形状。

高楼大厦,不需在工地上一砖一瓦地建造了。眼下建房,开始像工厂那样,成批制造大大小小各式各样的“零部件”,然后运到现场“搭积木”。

这就是眼下正在兴起的“装配式建筑”。房子如何工厂化制造?装配式建筑给建筑业带来了什么?3月15日,湖北日报全媒记者来到位于鄂州葛店的湖北宝业建筑工业化有限公司生产基地一探究竟。

十余人,一年可“造房”120万平方米

陈奇,湖北宝业预制装配式构件工厂厂长。这个工厂投资近2亿元,2018年8月投产,是宝业集团吸收德国、日本技术后自主研发的,一年可造12万立方米的构件,或装配出约120万平方米的房屋。

跟着陈奇,走进宽敞的车间。1.5万平方米的车间里,没有混凝土搅拌机,更没有灰头土脸的场景,呈现在面前的是大型传送轨道和行吊及类似汽车生产线的洁净车间。陈奇的同事们,正在制造“叠合楼板”——届时铺在楼层地面,其上现浇混凝土时,不需架设模板,多快好省。

自动化的生产线由电脑辅助控制,整个车间只有10个工人。一座承台缓缓驶来,“各种构件都是在承台上制造的,第一步是做卫生。”只见自动清扫机“吃”进承台,刷子高速旋转,3.5米宽、9米长的铁制承台表面很快变得光可鉴人。

清洁完毕的承台缓缓前进后暂停。生产线上方伸出的机械臂,灵巧地将0.5米至3米不等长的方铁条从模具库里提出来,在承台上摆出要造的构件形状。这些铁条叫“磁性边模”,有强磁,可牢牢吸在承台上。5分钟后,长6.32米、宽2.54米的长方形出现了。

“这就是制造叠合楼板的模子。”陈奇说,控制系统根据设计数据排列模具,变换阵形最多只需要8分钟,精度达到毫米级。

机械臂边的自动钢筋弯折机,以1秒1节的速度将小拇指粗的钢筋折弯。工人用细钢丝将钢筋绑成骨架,放进模子。如果做的是墙体构件,还要预埋电气线盒与线管。这是生产线上为数不多要用到人力的地方。

接着,承台行至浇筑工位。行吊上圆筒料斗里的混凝土,倾倒入方形送料机。工人按动遥控器,送料机将混凝土匀速铺洒到模具中。接着,承台开始以每分钟100多次的频率振动,模具中的混凝土迅速变得均匀、平整。此时,距第一道工序过去约30分钟。

已具雏形的构件随后送到养护窑。养护窑里有60个舱位,每个舱位约一人高,承台进入,舱门关闭。陈奇介绍说,里面120℃的蒸汽以1.2兆帕(约11.8个标准大气压)的压力“烤”验着叠合楼板。5个小时后,这个叠合楼板出窑,被吊运至堆场上“睡”上28天至“筋骨强壮”,即可投用。

记者在堆场上看到,堆放着的墙板、叠合楼板及阳台、楼梯、预制梁、预制柱等各式“房屋零部件”光滑平整,可直接刷漆或贴砖。有的构件还带有保温夹层,用这种构件建房,冬暖夏凉。

建筑业迎来新时代

现代化的工厂,将给传统的建筑业带来什么?

眼下,湖北建筑业产总值突破1.5万亿元,从业人员200多万人。建筑行业仍是“人海战术”,施工速度和质量高度依赖工人的熟练度。随着老一代建筑工人退休,环保、安全、质量要求日益提高,高消耗、高污染、人力密集的传统模式面临巨大挑战。

装配式建筑,成为建筑业转型发展的路径之一。宝业公司介绍说,工厂生产的构件都有装配插头和套筒,装配后在套筒里灌入高强度混凝土,将构件牢牢连在一起。“可抗7级地震,不输传统房屋。”

用传统方法,3天建一层楼需要30个工人。装配式造楼,只需要10个工人。陈奇透露,经过工地对比试验,相比传统建造方式,装配式建筑减少用水量60%,减少建筑垃圾70%,节省人工40%,工期缩短30%。不仅如此,工厂化制造的构件,规格精准,质量稳定,没有开裂、空鼓等缺陷,使用寿命更长,这其中节约的综合效益不可估量。

发达国家二战后兴起装配式建筑。如今,工厂预制、现场装配的建造方式在这些国家已是常态。近年来,我国装配式建筑迅速升温。

“装配式建筑不仅改变了现场施工方式,也让信息技术深度介入建筑业。”湖北省住建厅相关负责人表示,比如运用BIM(建筑信息模型)技术,装配式建筑的设计、制造、施工等信息汇集到数据库,便于相关单位共享数据库高效协同。构件的预埋芯片或二维码,可追溯每块构件的来源、去向。

在湖北,得益于政策支持,中建三局、美好集团、山河集团等一批建筑强企纷纷投身装配式建筑行业。到去年,包括东西湖的壹品澜湾项目、兴业路上的名流世家等装配式建筑已达200多万平方米。

目前,湖北省已建、在建装配式建筑产业基地40个,其中已建成21个,年产构件可满足1000万平方米建筑工程需要。业内人士信心十足:装配式建筑市场前景看好。(湖北日报全媒记者彭一苇)

- 编辑:苏喜茹

-

- 长江入湖北第一关的“疫”线守门员

- 2020-03-13 20:34:42

-

- 战疫赛道上有一种汉马版的暖心服务

- 2020-03-13 17:55:00

-

- 物业小哥骑单车给居民运套餐 100多斤猪肉挂满车把

- 2020-03-11 17:00:51

-

- 隔离点内中风老伴得到悉心照顾 七旬老人“实名”视频致谢

- 2020-03-10 18:14:11

-

- 妇女节6名一线工作者讲述抗疫故事

- 2020-03-09 11:15:49

-

- 省扶贫攻坚领导小组印发通知要求 力争做到战“疫”和战贫两不误

- 2020-03-08 17:47:07

-

- 武汉:用爱心打通居民服务“最后100米”

- 2020-03-06 10:33:25

-

- 父亲走了 她沿着父亲的脚步踏上防疫一线

- 2020-03-05 14:28:35

京公网安备 11040102700187号

京公网安备 11040102700187号